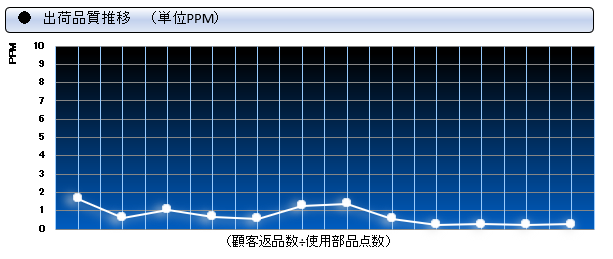

2024年度クレーム率

1.11ppm

2025年度クレーム率(6~2月実績値)

0.58ppm

弊社では品質マネジメントの一環として、クレーム率の実績値をWEB上で社外公開しております。

年間4,000機種の多品種少量生産で、通電検査率も50%以下でありながら、クレーム件数は約10,000台に1件以下と、多くのお客様に信頼される高品質生産を実現しています。

1.11ppm

0.58ppm

約6000種のバラ部品は自動回転倉庫で管理。

専用のPC端末を使用しないと入出庫ができない仕組みにより、作業ミスや部品混入を防止しています。

同形状の部材を同じストッカー内に保管しない仕組みにより、似た形状の部材のピッキングミスを防止しています。

手作業による計数ミス防止の為に、重量測定が可能な部材については、電子秤を用いた計数を行っています。高い工数削減効果にも繋がっています。

自社伝票に記載のバーコードと、メーカー製品に貼り付けてあるバーコードの二重照合により、入庫ミスを確実に防止します。

社内生産用のバーコードラベルを自動発行し現物へ貼り付け。このラベルを各製造工程で読み取ることで、部品レベルでのトレーサビリティを実現しています。またRoHS対応品には緑色のラベルを発行して識別しています。

図面ファイルにIDタグを用いることで、数千冊の中から指定ファイルを瞬時に呼出し可能。アリバイ機能により紛失リスクも無く、図面を探す手間も不要な為、詳細な生産情報についてもお客様への即時回答が可能となっています。

お客様からのご要望に応じ、 MSL管理が必要な部品はドライBOXでの保管運用しております。入出庫ログにより出庫時間の把握を可能としています。

JUKI製自動管理倉庫「ISM」と、自社開発の生産管理システムを連携させることで、品質とトレーサビリティの向上に取り組んでいます。リール部品の取出しミス防止や、入出庫管理による先入れ先出し、部品の所在管理など、生産現場からの意見を反映させながらより実用的なシステムを構築しています。

リードレス部品や微細チップ等の実装では、適切な条件でのクリームはんだ印刷が必須となります。特にメタルマスクの設計は品質上重要で、双和電機では年間200~300版と抱負な製作実績とノウハウがあります。

原則全数にSPIによるクリームはんだ印刷状態の検査を行っております。BGAやリードレスICなど目視検査が不可能な部品では、X線透過装置による確認と合わせて品質を担保しています。

マウンターセット時にはリール部品のバーコード照合を行う事で、セットミス防止を行っております。また同時に部品使用ログを取得することで、部品レベルでのトレーサビリティを実現しています。

月間800機種、1日約40件の生産オーダーに対応すべくマウント工程では毎日数十件もの段取り替えを行っています。ヒューマンエラーによる工程管理ミスを防止する為に、多くのIoTツールを自社開発し、生産現場で活用しています。

各設備から収集した稼働情報をリアルタイムで表示し、細かい工程管理に利用しています。また収集したデータを分析することで、設備の状態や機種ごとの生産性を把握し、品質向上や効率化の取組みに活用しています。

各設備の稼働データは、設備上部のランプ部からの稼働信号を無線(ZigBee)を使用して収集しています。リール準備などの人手作業についてはケータイ端末を用いて収集しています。

BGAやリードレスICなどの品質担保として主にブリッジ状態の確認などを行っています。また不具合部品の不良解析などにも使用します。

原則全数に外観検査装置を用いた検査を実施しています。機種ごとに検査データを作成し、不確実な箇所に敢えてNGを出すことで、対象箇所について検査員が目視検査を実施する手法を取っています。全画像データを保存しており、お客様への提供も可能です。

設備を用いない人手作業についても、各作業者に一人1台のタブレット端末を配備しており、作業指示を配信しています。これにより一人あたり数回~十数回/日に及ぶ段取り変えにも柔軟に、且つ正確に対応することが可能となり、管理面の品質向上と効率化を実現しています。また人手作業のログも収集しているので、各作業の詳細なトレースも可能です。

手はんだ工程を減らすことは品質向上に大きく寄与します。双和電機に基板設計段階からご相談を頂ければ、可能な限りフロー工程で実装が出来るような面付や部品配置をご提案します。またディップパレットの設計製作もご提案しています。

通常のフロー槽による一括はんだ付けが困難な基板に対しても、安易に手はんだするのではなく、可能な限り機械実装化進めています。工数的なメリットは軽微でも品質安定の面から積極的にこの設備を使用しています。

面実装品のはんだ検査以外でも、画像検査化を進めています。コネクタやコンデンサなどの挿入部品の実装方向や、基板や部品表面の印字状態の確認など、従来は目視検査でしか判定できなかった内容についても自動化し、ヒューマンエラーを防止する取組みを行っています。

技術部門では製品設計だけでなく、ご依頼に応じて通電検査治具の設計、製造も行っています。回路やソフト設計のノウハウも保有しているので、検査治具の修理や仕様変更などにも対応でき、お客様の安定生産をサポートしています。

基板への防湿剤の塗布作業についても、手塗りやスプレーといった手作業による作業ミスを防止します。個別にプログラムを作成することで、正確な塗布が可能です。

出荷可能となった製品だけでなく、各工程で収集している作業ログの反映により工程状況も見える化しているので、お客様への納期回答や進捗状況の報告も迅速に行うことができます。

弊社では上記でご紹介しております取り組みだけでなく、「受注」から「納品」までの全プロセスで品質管理を行っています。是非一度、工場見学にお越しいただき、実際の製造現場をご確認下さい。

品質要求の厳しいエンドユーザー様の品質監査にもお応えしており、大手メーカー各社の工場監査・品質監査に合格しております。貴社の生産工場として安心してご紹介いただけます。