Mounting / Assembly

小ロットから対応可能なプリント基板の

実装・組立は双和電機株式会社

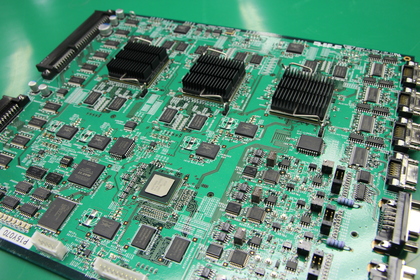

年間約4,000機種の製作実績、平均ロットは約20台。

多品種少量生産に特化する事で、高生産性と高品質を実現しています。

月間800機種、1日約40件の生産オーダーに対応すべく、部材のオーダーから実装・組立、出荷まで一貫した生産システムを自社開発。

数多くの機種を手掛けているからこそ蓄積された経験と技術で、お客様からの様々なニーズにお応えしています。

・チップ部品:0402サイズ、BGA:0.4mmピッチ

【対応可能基板サイズ】

・min:50mm × 50mm ~ max:400mm × 508mm

※但し工法によってはmax:250mm×330mmとなります。

詳細はお問い合わせください。

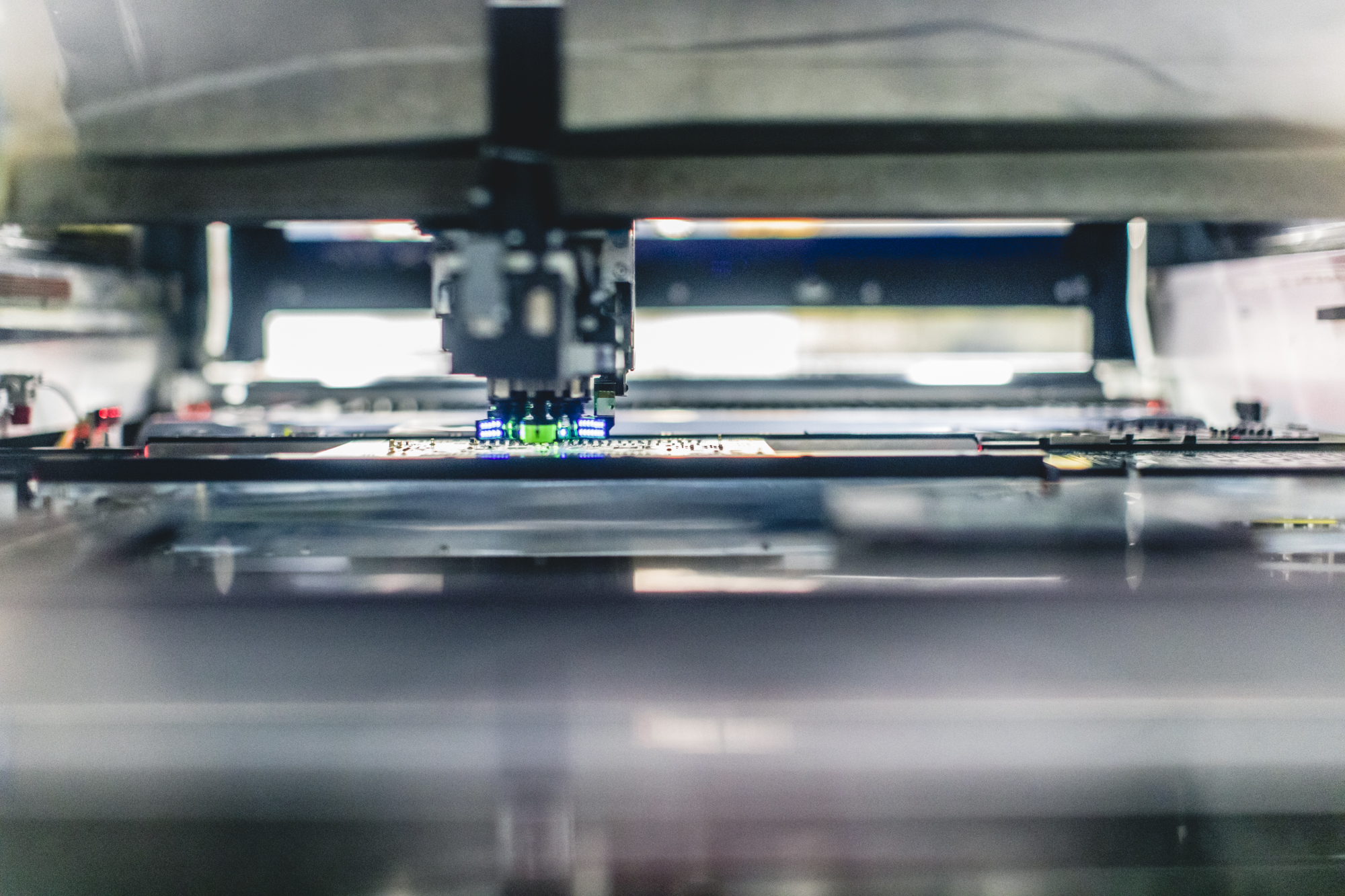

- 基板実装とは

- プリント基板に電子部品をはんだ付けして電子回路を形成する工程です。

実装方法は電子部品の形状により異なり、大きく分けると、基板表面のパッドにはんだ付けを行う「表面実装(SMT)」と、

スルーホールに挿入してはんだ付けを行う「挿入実装(IMT)」の2種類があります。

近年では基板の小型化、高密度化に伴い「表面実装」が主流となっていますが、 設計思想や部品スペックなど様々な理由により「表面実装・挿入実装」が混在している基板も多くあり、 基板ごとに適切な実装方法の検討が必要です。 - 表面実装とは(SMT:Surface Mount Technology)

- 基板表面のパッドに電子部品をはんだ付けする実装方法です。

一般的な工程としては、印刷装置でクリーム状のはんだを基板パッド上に塗布し、 チップマウンターで電子部品を装着、その後リフロー炉と呼ばれる装置ではんだの加熱・冷却を行い部品と基板を接合します。 特に微細な電子部品の実装や大量生産には必要不可欠な技術です。 - 挿入実装とは(IMT:Insertion Mount Technology)

- リード付き部品を基板のスルーホールに挿入しはんだ付けする実装方法です。

小ロットの場合ははんだコテによる手はんだ付け、 大ロットの場合はフローはんだ付けと呼ばれるはんだ槽を用いた自動はんだ付け工法を用いることが一般的です。

相談する価値がある、確かな実装技術

創業以来、延べ数百社、数万機種に及ぶ実装実績データを活かし、高難易度の案件にも積極的に取り組んでいます。

「京都実装技術研究会」では幹事、講師も務め、業界の技術水準の向上にも努めています。

実装のプロとして、お客様の課題解決に一緒に挑みます。

他社に断られた案件、品質でお悩みの案件など、まずはなんでもご相談下さい。

対応事例紹介

実装実験、品質改善への挑戦

・はんだ上がりが悪い基板の改善相談。AW設計から見直してのサーマル処理追加や、フロー条件を

見直しながらの実装実験、X線撮影で内部状態を確認しするなど最適なはんだ付け条件の作り込みに対応。

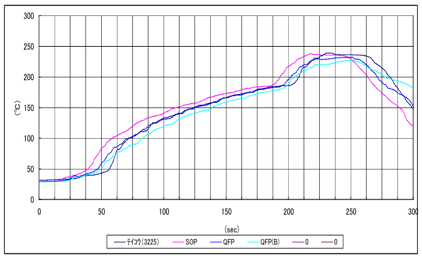

・通常のリフロー条件では実装できない特殊部品の実装相談。内部構造に低融点はんだが用いられた部品を

リフロー+フローする必要があり、熱電対とサーモラベル用いて温度条件出しを行い専用プロファイルを作成、

自動機での量産化を可能とした。

・まだリリースされていない新素材の電子部品の実装依頼。前例が無かったがリフロー実験を行い量産化に成功。

・熱容量が大きすぎる部品(カスタムコイル)のリフロー実装依頼。リフロー条件の作り込みと

他部品を熱負荷から保護する専用カバー治具作成+対象のコイルを別個プリヒートすることで実装に成功。

・超多点数の砲弾型LED基板の量産化相談。傾き防止治具を設計+実装実験を行い量産品の安定生産に成功。 など

「卓ロボ」による品質向上・コストダウンの提案

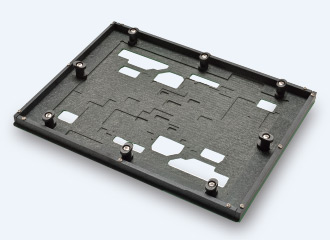

定番の設計である「両面表面実装+挿入品」の基板では、本来フローはんだ時にディップパレット(※

を使用したい形状ですが、少量生産では治具製作の予算が取れないことがほとんどのため、

フローはんだ+マスキングテープによる保護 or 手はんだ実装が多く採用されています。

双和電機ではポイント式自動はんだ付け装置「卓ロボ」の活用により、少量生産でも可能な限り

機械実装化進め、治具費用の負担無しでも品質の安定と作業コストの低減できる工法を提案しています。

※)ディップパレットとは はんだ面に実装された表面実装部品(SMD:Surface Mount Device)を保護し、 フローはんだ時にはんだ付けが必要な部分のみに噴流があたるようにするためのマスク用の治具です。 通常1基板に対して10組ほど用意する必要があり高額になりがちな治具です。

実装対応可能範囲一例

- 表面実装基板のAOI(最大サイズ 460×510)

- フレキシブル基板

- 多層基板(最大20層)

- 0.5ミリピッチBGA

- アキシャル・ラジアル部品自動挿入

- 鉛フリーはんだ、共晶はんだどちらでも対応可

- アルミベース基板

- 0402チップ部品

- 0.4ミリピッチQFP

- 窒素(N2)リフロー対応

製造実績一例(業界分野)

- 医療用機器(一般)

- 食品製造工場用設備機器

- 公共交通機関向け機器

- 精密機器用計測機器、分析機器

- 半導体製造工場用設備機器

- 業務用OA機器

など

手はんだ工程とは

「はんだゴテ」とワイヤー状になった「糸はんだ」を用い、人の手ではんだ付けを行う工程です。

作業環境があれば初期費用も必要なく小回りが利くため、少量生産に適した工法です。

但し個人のスキルに左右されるため、スキルアップと品質維持のための取り組みが重要になります。

双和電機の熟練者では、0603チップの手はんだにも対応しています。

手はんだ付認定制度

手はんだ工程においては、一般作業・特殊作業といった作業ごとに社内資格を制定。

認定を得た者のみ作業に従事し、品質維持と安定を図っています。

加えて外部の技能検定(マイクロソルダリングなど)も積極的に取得し、日々技能の向上を図っています。

リフロー工程について

プリント基板上にクリーム状のはんだペーストを印刷し、その上に電子部品を装着して、リフロー炉というオーブンのような装置を用いてはんだ付けを行う工法です。

主に表面実装(SMT)部品のはんだ付けに使用される工法で、短時間で多数の部品をはんだ付けできるため生産性も高く、高密度実装にも適した実装方法です。

産業用プリント基板では「リフロー」が必要な部品と「フロー」が必要な部品が混在して搭載されるケースも非常に多く、複数の工法を組み合わせて工程設計する必要があります。

また少量生産の場合、大量生産で用いる一般的な工法が採用出来ないケースもあるため少量生産のノウハウも必要です。

双和電機では多様な業界のユーザー様向けに年間4,000機種の基板実装を行っており、蓄積した多くノウハウを用い最適な実装方法を提案しています。

実装情報のフィードバック

量産試作時には、量産時と同じ製造工程で製作する事によって量産移行前に問題点を洗い出し、お客様へ情報のフィードバックを行っています。

量産からのご依頼時も同様に、情報提供と作り込みを行い、品質、生産性の向上を図ります。

ユニット品組立

配線・組立から検査・試験・梱包出荷(最終製品形態)まで高品質な製品づくりをご提供いたします。

量産品以外にも一品物のご依頼も可能です。

実装・組立のワークフロー

- プリント基板実装

- ユニット品組立

- 検査・品質保証へ

こんなお悩みがあれば、まずはお気軽にご相談ください

こんなお悩みがあれば、まずはお気軽にご相談ください

- ユーザーの品質監査が厳しく、今の実装先では対応できない。

- 量産化してから問題が発覚するので、試作時に手を打ちたい。

- 生産数が少なく、小規模な実装会社にしか依頼できない。

品質についての取り組みについて

双和電機では「まじめな製品づくり」を経営理念とし ISO9001品質マネジメントシステムに基づいた多くの取り組みを行なっております。 “品質”が当社の最優先事項です。

取り組み例

- 毎月のクレーム率の実績値をWEB上で公開中

平均ロット20台、年間4,000機種の多品種少量生産現場においてクレーム件数10,000台に1件以下を実現 - 生産管理システムは全て自社開発

常に変化する100社以上のユーザー様からのニーズにも管理方法そのものを自前で変化させることで柔軟に対応しています - 品質保証部+技術部による不具合調査

電子回路や電気的知識を持った技術部門がサポートにあたることで、真因調査の精度向上に努めています

実装見積もりに必要な情報一覧

| 資料名 | 必須 | 推奨データ形式 | 備考 |

|---|---|---|---|

| 部品表 | 〇 | エクセル | 部品点数や形状の把握、材料価格の見積もりに必要です。 |

| 材料調達の必要・不要 | 〇 | 情報のみ | 電子部品・生基板・その他加工品などの調達区分についてご提示ください。 |

| 実装図 | △ | 基板サイズ、部品配置の確認に使用します。無い場合は基板外形図やガーバーデータでも対応可ですが、読み取れない部分は概算になります。 | |

| 基板面付け資料 | △ | シート形状やサイズによって選択できる工法が変わります。 生産に最適な面付条件を弊社からご提案することも可能です。 |

|

| 実装台数 | 〇 | 情報のみ | ロット数によって実装価格が変動します。ご希望台数をご提示ください。 |

| 年間生産台数、 リピート生産の有無 |

△ | 情報のみ | 生産規模やリピート生産の有無によって選択する工法が変わる場合があります。 また材料価格の購入条件に影響する情報です。 |

| 試作有無と、 量産化時期情報 |

△ | 情報のみ | ご希望スケジュールを考慮した見積もりを提案します。 |

お問い合わせ

お問い合わせ